Соңғы жылдары қатты икемді ПХД икемділік пен ұзақ мерзімділіктің бірегей үйлесімі арқасында танымал болды. Тақтаның бұл түрі дизайнерлерге инновациялық және кеңістікті үнемдейтін шешімдерді жасауға мүмкіндік береді, әсіресе дәстүрлі қатты тақталар талаптарға сай келмейтін қолданбаларда. Қатты икемді ПХД дизайн мүмкіндіктерінің ауқымын ұсынса да, әсіресе иілу радиустарына қатысты ескеру қажет кейбір шектеулер әлі де бар.

ПХД иілу радиусы - тақтаны іздер мен құрамдас бөліктерге зақым келтірместен қауіпсіз майыстыратын ең кіші радиус.Қатты икемді тақталар үшін иілу радиусы схемалық платаның жалпы өнімділігі мен сенімділігіне тікелей әсер ететін негізгі параметр болып табылады.

Қатты икемді ПХД құрастыру кезінде сіз иілу радиусы келтіретін шектеулерді түсінуіңіз керек.Ұсынылған иілу радиусынан асып кету іздің қабатталуы, сынуы немесе тіпті құрамдас бөлігінің істен шығуы сияқты мәселелерді тудыруы мүмкін. Сондықтан, тақтаның оңтайлы функционалдығы мен ұзақ қызмет ету мерзімін қамтамасыз ету үшін дизайн кезеңінде бұл аспект мұқият қарастырылуы керек.

Қатты икемді ПХД үшін иілу радиусының шегі әртүрлі факторларға, соның ішінде құрылыс материалдарына, қабаттар санына және тақтаның жалпы қалыңдығына байланысты.Олардың әсерін жақсырақ түсіну үшін әрбір факторды тереңірек қарастырайық:

1. Құрылыс материалдары:Негізгі материал және қолданылатын икемді материалдар сияқты материалдарды таңдау иілу радиусының шегіне тікелей әсер етеді. Әртүрлі материалдардың әртүрлі икемділік сипаттамалары бар, бұл ең аз иілу радиусына әсер етеді. Мысалы, полиимид тамаша икемділігі мен жоғары температураға төзімділігіне байланысты икемді бөлшектер үшін кең таралған таңдау болып табылады. Дегенмен, материалды таңдауды мұқият теңестіру керек, өйткені тым икемді материалды пайдалану шамадан тыс иілуге және тақтаға зақым келтіруі мүмкін.

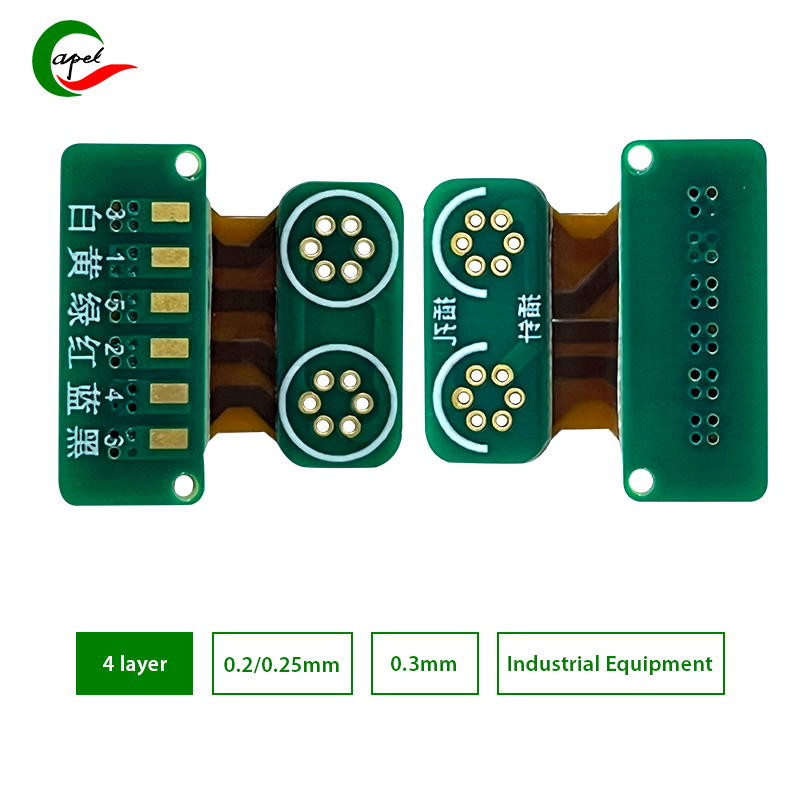

2. Қабаттар саны:Қатты иілгіш тақтаның қабаттарының саны иілу радиусының шегіне әсер етеді. Жалпы айтқанда, тақтаның қабаттары неғұрлым көп болса, соғұрлым иілу радиусы үлкен болуы керек. Бұл қосымша қабат қаттылықты енгізетіндіктен, тақтаны іздерді тартпай немесе басқа механикалық ақауларды тудырмай иілу қиынырақ етеді. Дизайнерлер белгілі бір қолдану үшін қажетті қабаттардың санын мұқият қарастырып, иілу радиусын сәйкесінше реттеуі керек.

3. Пластинаның жалпы қалыңдығы:Пластинаның қалыңдығы иілу радиусының шегін анықтауда маңызды рөл атқарады. Қалың тақтайшалардың ең төменгі иілу радиустары жұқа пластиналарға қарағанда үлкенірек болады. Тақта қалыңдығы ұлғайған сайын материал қаттырақ болады, бұл кез келген ықтимал зақымдануды болдырмау үшін үлкенірек иілу радиусын қажет етеді.

Осы факторларды қарастырғанда және қатты икемді ПХД үшін икемділік шектерін анықтаған кезде, тақтаның жұмысына әсер етуі мүмкін кез келген сыртқы факторларды ескеру өте маңызды.Мысалы, қажетті икемділік немесе схемалық тақтаның экстремалды температураға ұшырауы сияқты арнайы қолданба талаптары иілу радиусының шектеулеріне одан әрі әсер етуі мүмкін.

Қатты иілгіш тақталар үшін оңтайлы иілу радиустарын қамтамасыз ету үшін осы салада кең білімі мен тәжірибесі бар тәжірибелі өндірушілермен және дизайнерлермен тығыз жұмыс істеу ұсынылады.Олар дизайн және өндіріс процесінде құнды түсінік, нұсқаулық және қолдау көрсете алады. Оған қоса, кеңейтілген модельдеу құралдарын пайдалану және мұқият тестілеу таңдалған иілу радиусын тексеруге және тақтаның сенімділігі мен ұзақ қызмет ету мерзімін қамтамасыз етуге көмектеседі.

Қорытындылай келе, қатты икемді ПХД дизайн мүмкіндіктерінің кең ауқымын ұсынса да, олардың иілу радиусының шектеулерін ескеру қажет.Құрылымдық материалдарды таңдау, қабаттардың саны және панельдің жалпы қалыңдығы иілу радиусының шегіне тікелей әсер етеді. Осы факторларды мұқият теңестіру және арнайы қолдану талаптарын ескере отырып, дизайнерлер иілуге қатысты кез келген ықтимал мәселелерді болдырмай, қажетті икемділікке жауап беретін күшті және сенімді қатты икемді ПХД жасай алады. Тәжірибелі мамандармен жұмыс істеу және кеңейтілген модельдеу құралдарын пайдалану қатты икемді ПХД конструкцияларының сәттілігін айтарлықтай жеңілдетеді.

Жіберу уақыты: 19 қыркүйек 2023 ж

Артқа